BMR propone processi completi di finitura per superfici più estese e spessori maggiori

Scandiano, Maggio – Nell’ambito dell’impiantistica ceramica per il fine linea, alla luce dell’orientamento di molte aziende verso la produzione di grandi lastre, il futuro del processo di taglio sembra andare verso le soluzioni a secco.

Così la pensano in BMR, punto di riferimento nel settore delle macchine per il fine linea che, pur continuando a studiare e a evolvere sia la tecnologia del taglio a secco, sia quella del taglio a disco con acqua, riconosce i benefici e le facilitazioni provenienti dal primo metodo.

“Dal taglio alla rettifica, – spiega Mauro Pascarella, area manager di BMR – la tecnologia “dry” consente di attuare soluzioni molto efficaci senza bisogno di impianti di ricircolo di acqua ma, anzi, permettendo il recupero delle polveri che vengono reimmesse in parte nel processo produttivo. Si tratta di soluzioni ecologiche, che non necessitano di impianti complessi, di fondazioni e che, cosa che non guasta, risultano decisamente più economiche. La tecnologia ha fatto grandi passi in avanti, consentendo di ottenere risultati di estrema efficacia e precisione anche con questi sistemi”.

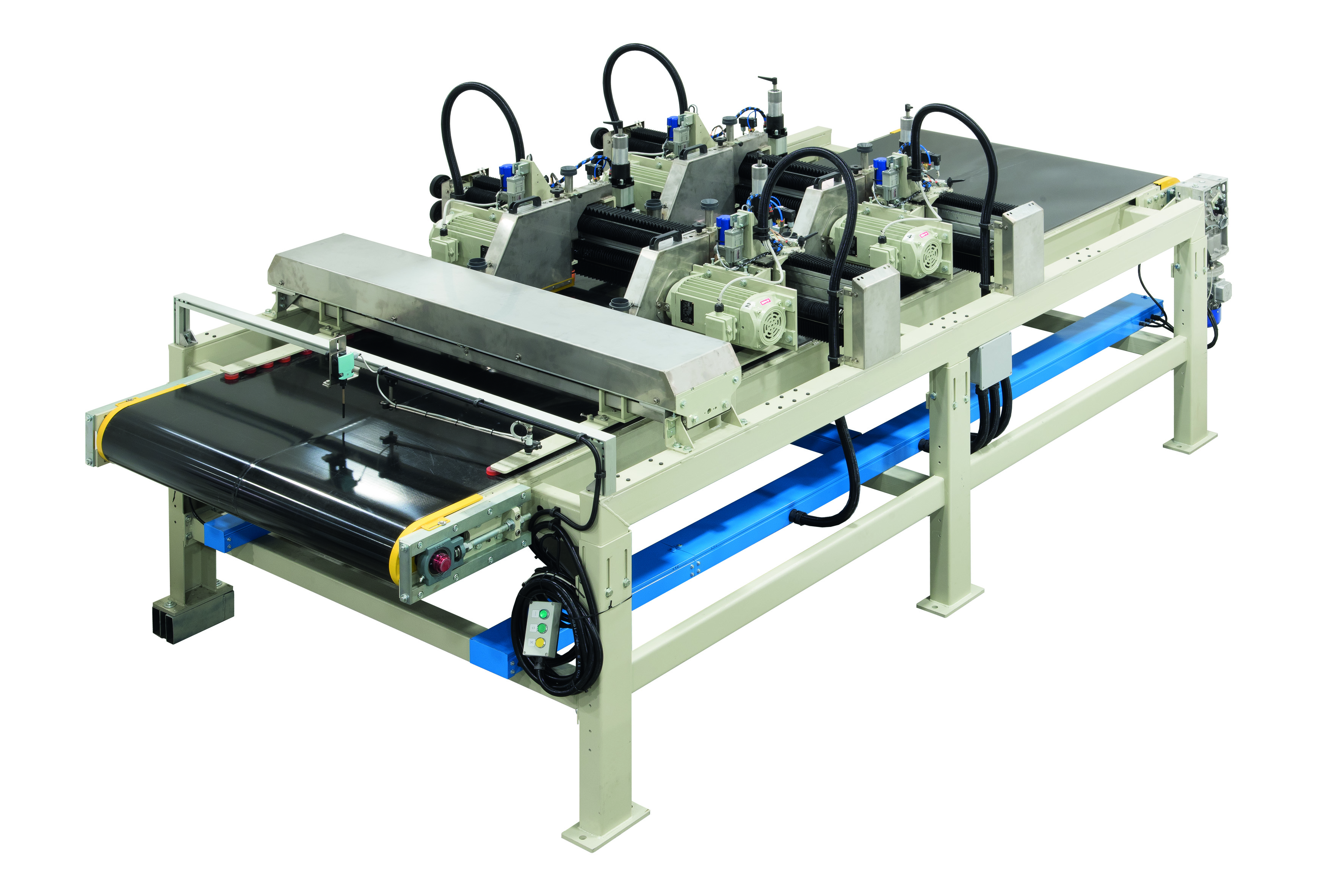

Dry Cut, l’impianto principale di taglio a secco che BMR consiglia per le grandi lastre, prevede una incisione iniziale sulla superficie ceramica tramite una classica rotella da taglio, alla quale segue un sistema di frattura con cuneo che agisce dall’alto in basso; per gli spessori maggiori, tale frattura lavora anche in senso opposto, ovvero dal basso all’alto, evitando la scheggiatura dei bordi. Perché il sistema, va specificato, si è dimostrato efficace con spessori che vanno dalla misura minima di 3 mm fino alle soluzioni maggiorate di 20 mm, generalmente dedicate all’outdoor.

È sufficiente l’incisione superficiale effettuata dalla rotella per ottenere di seguito uno spacco preciso, con un processo snello e che lavora a grande velocità.

“È un sistema – spiega Davide Gualdi, responsabile dell’ufficio tecnico – che consente precisione, velocità, regolazioni molto agili e rapide, e varietà di formati, a partire dai 150 mm fino alla divisione della lastra a metà. Ovviamente, combinando più macchine da taglio e sistemi di frattura si possono ottenere diversi sottomultipli, secondo le diverse esigenze. La regolazione è manuale, tramite mandrini e manovelle di facile utilizzo da parte dell’operatore, ma su richiesta l’intero impianto può essere automatizzato e diventa regolabile da terminale”.

Il taglio a disco non è stato abbandonato, anzi, è a sua volta oggetto di studio continuo per il miglioramento delle prestazioni. “Nel caso di lastre con rete incollata sul retro, prevalentemente utilizzate per le pareti ventilate o per rivestimenti in esterno, il sistema che abbiamo adottato prevede due dischi: il primo pre-incide la rete, il secondo taglia completamente la lastra. Rappresenta un miglioramento rispetto a sistemi passati che includevano la necessità di molare la rete, girare la lastra e procedere poi al taglio completo, con problemi di precisione nel far coincidere la molatura con la successiva incisione. Anche sul taglio a disco, quindi, c’è ancora da lavorare; tuttavia, lo sviluppo e le esigenze dell’industria ceramica fanno sì che rappresenti un impegno e un costo maggiore, sia per l’impianto iniziale che di gestione. L’usura dei dischi diamantati in un impianto che lavora a pieno regime, infatti, ne richiede il cambio più o meno ogni dieci ore, con una sostituzione di tipo manuale e dei fermo-macchina che risultano piuttosto lunghi, sia per i cambi disco che per i cambi formato. Questa differenza nella facilità di utilizzo fa sì che al momento ci vengano richiesti circa otto tagli a secco e due a umido su dieci complessivi”.

E il rapporto qualità-prezzo è stato sicuramente un elemento determinante nello sviluppo dei processi a secco, anche nel contesto della produzione dei grandi formati. “La tecnologia a spacco – continua Pascarella – comprende un impianto complessivo che include investimenti per i sistemi di rettifica e di recupero delle polveri. Con le soluzioni a secco, è possibile abbattere tali costi senza inficiare la qualità del processo e, anzi, migliorando la logistica stessa”.

È quindi evidente come le grandi lastre abbiano dato un impulso nuovo anche alle tecniche di taglio: si può effettivamente parlare di un nuovo boom, in particolare del taglio a secco, a partire dal 2014, proprio in corrispondenza della nascita di numerose produzioni dedicate ai grandi formati.

La tecnologia dry non presenta particolari limitazione anche dal punto di vista dei formati gestibili, se non quella rappresentata dal tappeto che si sceglie di utilizzare per trasportare le lastre alla macchina da taglio.

“Al momento – spiega Gualdi – la lastra più grande che tagliamo a secco è di 2×4 metri, ma abbiamo in programma anche la gestione di superfici di 5×1,6 metri. La misura prevalente che però attualmente le aziende richiedono di tagliare è 1,6×3,2 m”.

“La lastra – conclude Pascarella – permette un maggior numero di destinazioni d’uso, sia nella sua estensione totale che nelle possibilità di realizzare sottomultipli. Quello che l’introduzione di questa tipologia di prodotto ha richiesto è un sistema di lavorazione in grado di garantire precisione e minimo scarto: ormai siamo riusciti a realizzare tecnologie efficaci in questo senso, che assicurano ottimi risultati anche con i formati più grandi e con gli spessori maggiori”.